استاندارد ISO 898-1

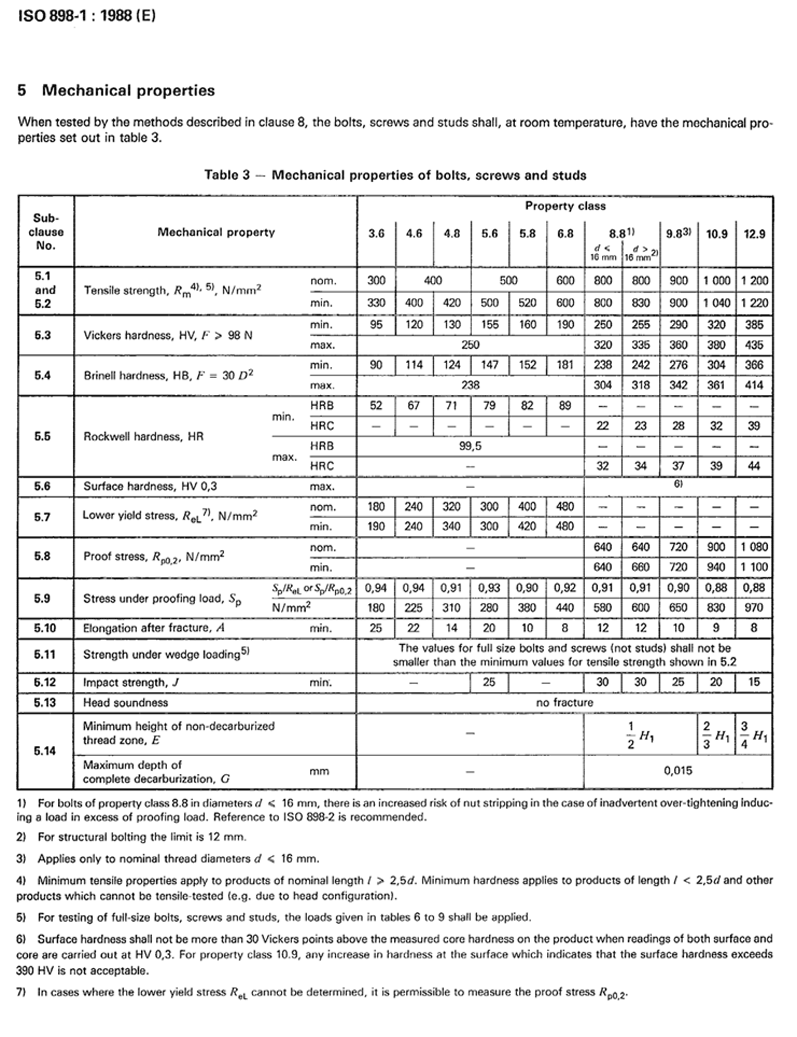

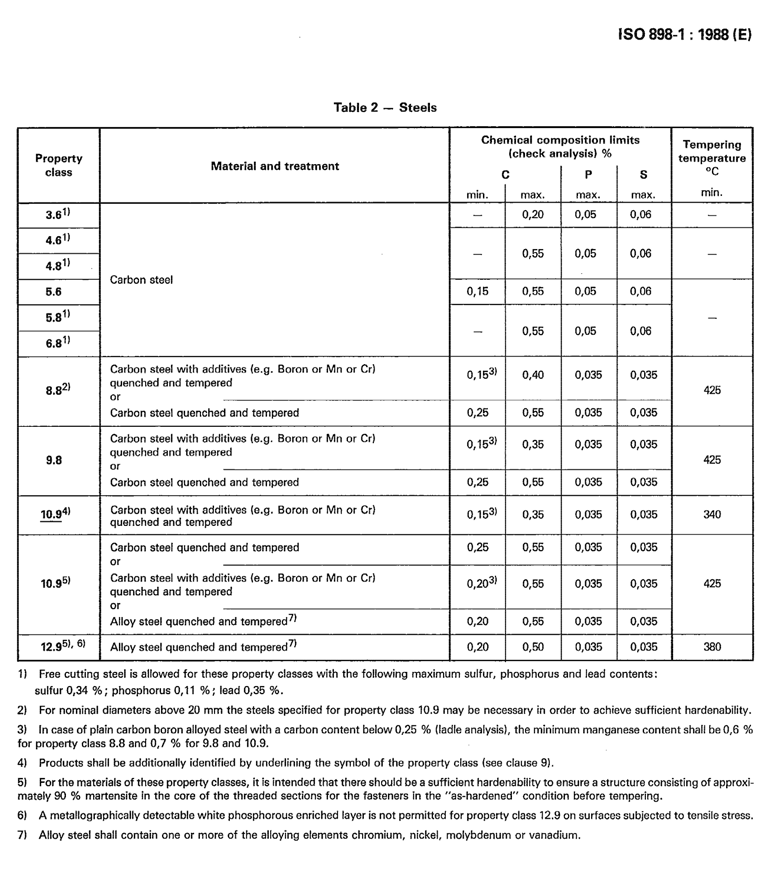

استاندارد ISO 898-1 خواص مکانیکی ( Mechanical Properties ) و خواص شیمیایی ( Chemical Properties ) پیچ ها، بولت ها، و استاد بولت ها را در دمای محیط ( 15 تا 25 درجه سانتیگراد ) مشخص می نماید.

استاندارد ISO 898-1 موارد ذیل را شامل می گردد :

- پیچ ها و استاد بولت ها تا قطر M39 و گام رزوه درشت ( Coarse )

- رزوه ها از نوع مثلثی و با زاویه °60 درجه و طبق استاندارد ISO 68

- گام رزوه ها بر اساس استاندارد های ISO 261 , ISO 262

- تلرانس ها بر اساس استاندارد های ISO 965-1 , ISO 965-2

- شامل هر نوع پیچی با هر شکلی و ساخته شده از فولادهای کربنی و یا فولادهای آلیاژی

* استناد به استاندارد ISO 898 برای سایزهای بزرگتر از M39 به شرط احراز خواص مکانیکی مربوطه مجاز می باشد.

استاندارد ISO 898-1 موارد ذیل را مورد بررسی قرار نداده است :

- مقاومت در دمای بالاتر از °300+ و دمای پایین تر از °50-

- قابلیت جوشکاری

- استقامت در برابر سایش

در استاندارد ISO 898-1 استحکام پیچ ها در 10 کلاس مختلف طبقه بندی و مشخص شده است.

کلاس های 3.6 / 4.6 / 4.8 / 5.6 / 5.8 / 6.8 / 8.8 / 9.8 / 10.9 / 12.9

استحکام پیچ ها در استاندارد ISO 898-1

از فولادهای کربنی ( carbon steel ) کم کربن برای تولید برای تولید کلاس های 3.6 / 4.6 / 4.8 / 5.6 / 5.8 / 6.8 استفاده می شود. الزامی برای عملیات حرارتی این کلاس ها وجود ندارد. در صورت انتخاب فولاد با کربن مناسب و پروسه صحیح تولید خواص مکانیکی مورد نظر بدست خواهد آمد.

برای کلاس های 8.8 / 9.8 / 10.9 / 12.9 از فولادهای کربنی با کربن متوسط و فولادهای آلیاژی استفاده می شود. الزام به عملیات حرارتی برای این کلاسها وجود دارد.

درصورت حصول خواص مکانیکی و شیمیایی مشخص شده محدودیتی برای انتخاب نوع فولاد در استاندارد ISO 898-1 مشخص نشده است.

شرکت ظریف رول بولت با پشتوانه نیروی کار متخصص مفتخر به عرضه انواع رول بولت از جمله رول بولت پروانه ای، رول بولت هیلتی و رول بولت غلافی می باشد. این شرکت با توجه به نیاز مبرم شرکت های مجری پروژه های ملی در زمینه ساخت و ساز آمادگی خود را به عنوان تولید کننده رول بولت، با نازلترین قیمت به صورت کلی و جزئی اعلام میدارد

استاندارد ASME

ASME مخفف نام انجمن مهندسین مکانیک امریکا

The American Society of Mechanical Engineers

است. یک نهاد تخصصی که به گفته خود ترویج تکنیک های مهندسی چند رشته ای و علم و هنر را بر عهده دارد. این انجمن از طریق آموزش، کدها و استانداردها، تحقیق، همایش، انتشار، روابط دولتی و … علوم را در سراسر جهان تلفیق می کند.

بنابر این ASME یک جامعه مهندسی، یک سازمان استاندارد، یک سازمان تحقیق و توسعه، یک سازمان اعمال نفوذ، یک بانی آموزش و پرورش، و یک سازمان غیر انتفاعی به شمار می آید.

ASME که ابتدا به عنوان جامعه مهندسین با هدف تمرکز بر منهدسی مکانیک تاسیس گردید، امرزوه یک نهاد جهانی به رشمار می رود.

علت تاسیس ASME

ASME در سال 1880 میلادی توسط

Alexander Lyman, Henry Rossiter, John Edison, Matthias Forney در شمال امریکا تاسیس گردید.

هدف از تاسیس ASME رفع مشکلات متعدد دیگهای بخار مخازن تحت فشار بود.

انفجارهای متعدد بویلرها در آن برهه خسارات جانی و مالی بسیاری را در پی داشت.

شرکت ظریف رول بولت با پشتوانه نیروی کار متخصص مفتخر به عرضه انواع رول بولت از جمله رول بولت پروانه ای، رول بولت هیلتی و رول بولت غلافی می باشد. این شرکت با توجه به نیاز مبرم شرکت های مجری پروژه های ملی در زمینه ساخت و ساز آمادگی خود را به عنوان تولید کننده رول بولت، با نازلترین قیمت به صورت کلی و جزئی اعلام میدارد

علت عملیات حرارتی پیچ و مهره ها چیست؟

علت عملیات حرارتی پیچ و مهره می تواندبسیار متفاوت باشد.

نرماله، آنیل، سمانته، تمپر، کوئنچ و تمپر، پر کاربردترین نوع عملیات حرارتی در صنعت پیچ و مهره به شمار می آیند.

هر یک از این فرآیندها به منظور خاصی انجام می شود ولی هدف کلی آنها رسیدن به خواص مکانیکی مورد نظر در قطعه است.

عملیات کوئنچ و تمپر رایجترین نوع عملیات حرارتی می باشد.

کوئنچ و تمپر تقریبا 85% از حجم خدمات کارگاه های عملیات حرارتی را شامل می شوند.

کوئنچ Quench

در این نوع عملیات حرارتی هدف تغییر ساختار مولکولی در فولاد است.

اکثر پیچ و مهره ها فولادی قبل از عملیات حرارتی دارای ساختار مولکولی آستنیتی هستند.

با استفاده از روش کوئنچ ساختار مولکولی آستنیتی فولاد خام به ساختار مارتنزیتی تبدیل می شود.

ساختار مارتنزیت نسبت به آستنیت ساختار مولکولی ریزتری دارد.

درواقع ساختار مولکولی ریز نسبت به ساختار مولکولی درشت استحکام بیشتری دارد.

روش کار در کوئنچ بدین شکل است که ابتدا قطعات شستشو داده شده میشوند.

سپس وارد کوره پیش گرم شده و آماده ورود به کوره اصلی می شوند. دمای کوره پیش گرم معمولاٌ کمتر از 350 درجه سانتیگراد است.

پس از آن وارد کوره اصلی می شوند و برای مدت زمان مشخصی داخل کوره باقی می ماند.

بعد از این مرحله قطعات وارد وان خنک کننده می شوند. نوع مایع داخل این وان با توجه به نوع فولاد متفاوت است.

در این مرحله فولاد تغییر ساختار داده و به مارتنزیت تبدیل می شود. سختی فولاد در این مرحله معمولا بیشتر از حد مجاز است.

علت عملیات حرارتی پیچ و مهره – تمپر Temper

برای رسیدن به خواص مکانیکی مورد نظر پس از مرحله کوئنچ مرحله تمپر انجام می شود.

در این مرحله قطعات وارد کوره تمپر می شوند که دمای آن کمتر از دمای کوره اصلی است.

با کمک عملیات تمپر سختی قطعات تا رنج مشخص شده پایین آورد می شود.

عملیات کوئنچ و تمپر را سختکاری نیز می نامند. زیرا در این نوع عملیات معمولا سختی قطعات خام بالا برده می شود.

پیچ و مهره های فولادی با توجه به نوع فولادی که در ساخت آنها بکار رفته است و نیز استحکام و خواص مکانیکی مورد نظر در آنها ( گرید یا کلاس پیچ و مهره) پروسه عملیات حرارتی متفاوتی را نیاز دارند. فولادهای کربنی و فولادهای آلیاژی با توجه به عناصر تشکیل دهنده آنها سیکل جداگانه ای را برای سختکاری طی می کنند.

عملیات حرارتی (سختکاری) پیچ و مهره ها ی فولادی را شاید بتوان مهمترین و حساس ترین بخش فرآیند تولید آنها بشمار آورد.

در صورتیکه سختکاری به درستی انجام نشود، استحکام با گرید همخوانی نخواهد داشت .

این مهم ممکن است به قیمت خسارات جبران ناپذیری تمام شود.

در صورتیکه فرآیند سختکاری به درستی و دقت لازم انجام نشود احتمال ایجاد ترک در قطعات فولادی و اتصالات صنعتی وجود دارد.

ایجاد ترک در قسمتهای مختلف پیچ و مهره و نیز ریزش رزوه های پیچ و مهره می تواند در اثر سیکل سختکاری نادرست اتفاق بیافتد.

تخریب رزوه های پیچ در اثر سیکل نامناسب

شایع ترین نوع تخریب در پروسه عملیات حرارتی پیچ و مهره ایجاد ترک در ناحیه رزوه های آنها می باشد.

در صورتیکه این ترکها زیاد باشند منجر به ریزش رزوه ها نیز می گردد.

این ترکها با چشم غیر مسلح نیز به راحتی قابل رویت است.

مشکل ایجاد ترک در سختکاری فولادهای کربنی رایج تر است.

بسیاری از این ترکها ممکن است با چشم غیر مسلح قابل رویت نباشند.

باید توجه داشت که طبق استاندارد ترکهایی که در حین عملیات حرارتی ایجاد شوند غیر قابل پذیرش هستند.

ترک کوئنچ از این نوع ترک است.

نرماله، انیل، سمانته، از دیگر علت عملیات حرارتی پیچ و مهره های می باشند.

شرکت ظریف رول بولت با پشتوانه نیروی کار متخصص مفتخر به عرضه انواع رول بولت از جمله رول بولت پروانه ای، رول بولت هیلتی و رول بولت غلافی می باشد. این شرکت با توجه به نیاز مبرم شرکت های مجری پروژه های ملی در زمینه ساخت و ساز آمادگی خود را به عنوان تولید کننده رول بولت، با نازلترین قیمت به صورت کلی و جزئی اعلام میدارد.

پیچ و مهره گالوانیزه گرم

گالوانیزه گرم یا Hot Dip Galvanization یکی از قدیمی ترین و موثر ترین پوشش های مقاوم در برابر خوردگی می باشد.

در این روش قطعات در داخل مذاب روی فرو برده می شوند. لایه ای ضخیم از روی تمام سطح خارجی و داخلی قطعات را می پوشاند. رنگ پیچ و مهره گالوانیزه گرم شده به رنگ نقره ای کدر می باشد.![]()

ساختار پوشش گالوانیزه گرم

شکل گیری پوشش گالوانیزه (در روش گالوانیزه گرم) در سطح فولاد، یک واکنش متالورژیکی می باشد.

در این فرآیند ترکیب روی (Zn) و آهن (Fe) باعث ایجاد لایه های سختی در سطح قطعات می گردد.

![]()

سطحی ترین لایه (Eta) نام دارد. اتا پس از بیرون آوردن قطعات از داخل مذاب روی (zinc) تشکیل می شود.

تقریبا از 100% روی (Zinc) تشکیل شده است.

طبق تصویر فوق، سختی لایه های آلیاژی تشکیل شده Zeta, Delta, Gamma بیشتر از سختی فولاد خام (Base Steel) می باشد.

علت آن ترکیب آهن و روی و تشکیل آلیاژیی جدید می باشد.

این ویژگی به پوشش گالوانیزه گرم خاصیت ضد سایشی بسیار بالایی می بخشد.

موارد استفاده از پیچ و مهره گالوانیزه گرم

بیشترین کاربرد پیچ و مهره گالوانیزه گرم برای قطعاتی است که در فضای باز و تحت عوامل فرسایشی شدید نظیر رطوبت، نور، گرما، سرما، باد، و … قرار دارند. دکل های انتقال برق، پایه چراغهای روشنایی، و گاردریل بزرگراه ها، از این شمارند.

گالوانیزه گرم نسبت به گالوانیزه سرد (الکتریکی) عمر بسیار بیشتری دارد.

عمر پیچ و مهره گالوانیزه گرم دست کم 25 سال می باشد. (البته به شرط عدم تماس آب قطعات با آب شور)

البته در مناطق شهری خشک این عدد به 80 سال هم می رسد.

دمای بالاتر از 200 درجه سانتی گراد باعث جدا شدن روی در لایه های بین فلزی می شود.

این دما برای استفاده از این نوع پوشش مناسب نیست.

فرایند پوشش دهی پیچ و مهره گالوانیزه گرم

شستشو

قطعات با توجه به میزان زنگ زدگی و چربی مراحل شستشو را طی می کنند.

در صورتی که قطعات قبلا” دارای پوشش باشند در این مرحله پوشش آنها برداشته می شود.

برای این کار معمولا از چربی گیرها و اسیدهای ضعیف استفاده می کنند.

سطح قطعات باید عاری از هر نوع پوسته و پوشش باشد.

خشک کردن

قطعات پس از شستشو باید خشک شوند.

در صورتیکه قطعه خیس وارد مذاب روی گردد باعث پرتاب روی به اطراف می شود.

برای سرعت بخشیدن به فرآیند خشک کردن، قطعات را داخل وان پیشگرم قرار میدهند.

این عمل علاوه بر اطمینان از خشک شدن قطعات دمای آنها را بالا می برد.

پیشگرم کردن از کاهش بیش از حد دمای وان مذاب توسط قطعات ورودی پیشگیری می کند.

قطعاتی که وارد وان مذاب روی می شوند به سرعت دمای وان را پایین می آورند.

وان مذاب برای رسیدن به دمای قبلی مدت زمانی معطل می شود.

با پیش گرم کردن قطعات این زمان کمتر می شود.

دمای وان پیش گرم معمولا کمتر از 350 درجه است.

پوشش دهی

قطعات در این مرحله وارد وان مذاب روی می شوند. ابعاد وان مذاب با توجه به اندازه قطعات متفاوت است.

دمای وان مذاب با توجه به نوع قطعات و ضخامت پوشش، عددی بین 450 تا 580 درجه سانتیگراد می باشد.

دمای وان برای تمامی قطعات هر محموله باید یکسان باشد. در غیر اینصورت ضخامت پوشش قطعات یکسان نخواهد شد.

فرایند پوشش دهی قطعات آهنی و بدون رزوه در این قسمت پایان می یابد.

سانتریفیوژ

پس از خروج قطعات از وان مذاب روی، به دلیل باقی ماندن روی در بین رزوه ها، قطعات (پیچ و مهره گالوانیزه گرم شده) رزوه دار نیاز به سانتریفیوژ شدن دارند.

قطعات پس از خروج از وان روی به سرعت وارد دستگاه سانتریفیوژ مخصوصی می شوند. روی بجای مانده در داخل رزوه ها بدین طریق خارج می شود.

دمای قطعات در مرحله سانتریفیوژ نباید به کمتر از 350 درجه برسد. در غیر این صورت نظافت رزوه های به درستی انجام نخواهد شد. سرعت عمل در این مرحله مهم است.

کوئنچ آب

پس از مرحله سانتریفیوژ دمای قطعات به حدود 250 درجه سانتیگراد رسیده است.

در این دما واکنش بین روی و آهن هنوز ادامه دارد.

برای توقف این واکنش قطعات وارد وان کوئنچ آب می شوند.

معایب پیچ و مهره گالوانیزه گرم

دمای روی مذاب بیشتر از دمای تمپر فولادهای کربنی می باشد. بنابراین سختی قطعات سختکاری شده که از فولادهای کربنی ساخته شده اند در این فرآیند به شدت افت می کند. این افت سختی باعث تغییر خواص مکانیکی قطعات می گردد. افت سختی در پیچ و مهره گالوانیزه گرم که پایه مواد آنها فولاد کربنی باشد امری اجتناب ناپذیر است.

آسیب دیدگی رزوه های خارجی در حین سانتریفیوژ و یخ زدگی روی در رزوه های داخلی و خارجی (پیچ و مهره) از دیگر معایب این نوع پوشش به شمار می روند.

ضخامت پوشش پیچ و مهره گالوانیزه گرم و استاندارد های مربوطه

از رایج ترین و شناخته شده ترین استانداردها در زمینه گالوانیزه گرم می توان به ASTM A 153, ASTM F 2329, ASTM A 123 اشاره نمود.

حداقل ضخامت پوشش قابل قبول برای پیچ و مهره گالوانیزه گرم 45 میکرون می باشد.

دما و زمان دو عامل اصلی در تعیین ضخامت این نوع پوشش هستند.

هر چه دمای مذاب روی بیشتر باشد ضخامت کمتر خواهد بود.

و هرچه دمای مذاب روی کمتر باشد ضخامت پوشش بیشتر.

مدت زمان نگهداری قطعات در داخل وان مذاب نیز بر ضخامت تاثیر گذار است.

این زمان از سه تا پانزده دقیقه بوده و بسته به حجم و نوع قطعات متغییر است.

شرکت ظریف رول بولت با پشتوانه نیروی کار متخصص مفتخر به عرضه انواع رول بولت از جمله رول بولت پروانه ای، رول بولت هیلتی و رول بولت غلافی می باشد. این شرکت با توجه به نیاز مبرم شرکت های مجری پروژه های ملی در زمینه ساخت و ساز آمادگی خود را به عنوان تولید کننده رول بولت، با نازلترین قیمت به صورت کلی و جزئی اعلام میدارد

پیچ و مهره گالوانیزه سرد

پیچ و مهره های فولای و آهنی در اثر عوامل طبیعی نظیر رطوبت بسیار آسیب پذیر بوده و سطح آنها به سرعت اکسید می شود. این اکسید باعث مشکل در باز و بست پیچ و مهره گردیده و در بیشتر مواقع چاره ای جز برش مهره یا پیچ باقی نمی ماند. البته به شرط اینکه فضای کافی برای برشکاری در اطراف پیچ و یا سمت مهره وجود داشته باشد. حتی اگر پیچ و مهره با هدف یک بار بست ساخته شده باشند، اکسید شدن می تواند عمر مفید آن را به میزان قابل توجهی کاهش دهد. از این رو از پیچ و مهره گالوانیزه و یا دیگر پوششها در اکثر صنایع استفاده می شود. پوششها با به تاخیر انداختن اثرات مخرب محیطی باعث کاهش قابل توجه هزینه های تعمیر و نگهداری می شوند.

انواع پوششهای رایج در صنعت پیچ و مهره عبارتند از:

- پوشش الکترو گالوانایز یا گالوانیزه سرد

- پوشش گالوانیزه گرم

- پوشش داکرومت

- پوشش کادمیوم

- پوشش تفلن

- پوشش کروم

- پوشش سرامیک

پیچ و مهره گالوانیزه سرد یا گالوانیزه الکتریکی Electro-galvanize – یا به اصطلاح آبکاری سرد

پیچ گالوانیزه

پوشش مناسب با توجه به شرایط اقلیمی و یا محل مصرف مشخص می گردد. ارزانترین نوع پوشش در صنایع پیچ و مهره گالوانیزه سرد یا گالوانیزه الکتریکی است. ضخامت این پوشش از 3 میکرون تا حداکثر 40 میکرون بر روی قطعات پیچ و مهره قابل اجرا می باشد. استانداردهای مرجع برای پیچ گالوانیزه و مهره گالوانیزه ISO 4042 و ASTM B633 می باشند. این پوشش با توجه به ارزانی و امکان ایجاد تنوع رنگ در آن، پر طرفدارترین پوشش مصرفی در صنایع پیچ و مهره می باشد.

رایج ترین رنگهای مورد استفاده در این صنعت عبارتند از:

گالوانیزه سفید ( آبی)

گالوانیزه زرد ( قوس و قزح )

گالونیزه زرد

بیشترین مزیت این پوشش نسبت به گالوانیزه گرم HDG / HOT DIP GALVANIZE عدم تغییر خواص مکانیکی پیچ و مهره های فولادی عملیات حرارتی شده در این نوع آبکاری می باشد. با این و جود به علت ایجاد تردی ئیدروژنی، آبکاری سرد فقط برای پیچهای کلاس 4.6 – 5.6 – 5.8 – 6.8 – 8.8 و مهره های کلاس 04 – 05 – 4 – 5 – 6 – 8 پیشنهاد می گردد. برای کلاسهای 10.9 و 12.9 و بالاتر این پوشش توصیه نمی شود.

شرکت ظریف رول بولت با پشتوانه نیروی کار متخصص مفتخر به عرضه انواع رول بولت از جمله رول بولت پروانه ای، رول بولت هیلتی و رول بولت غلافی می باشد. این شرکت با توجه به نیاز مبرم شرکت های مجری پروژه های ملی در زمینه ساخت و ساز آمادگی خود را به عنوان تولید کننده رول بولت، با نازلترین قیمت به صورت کلی و جزئی اعلام میدارد